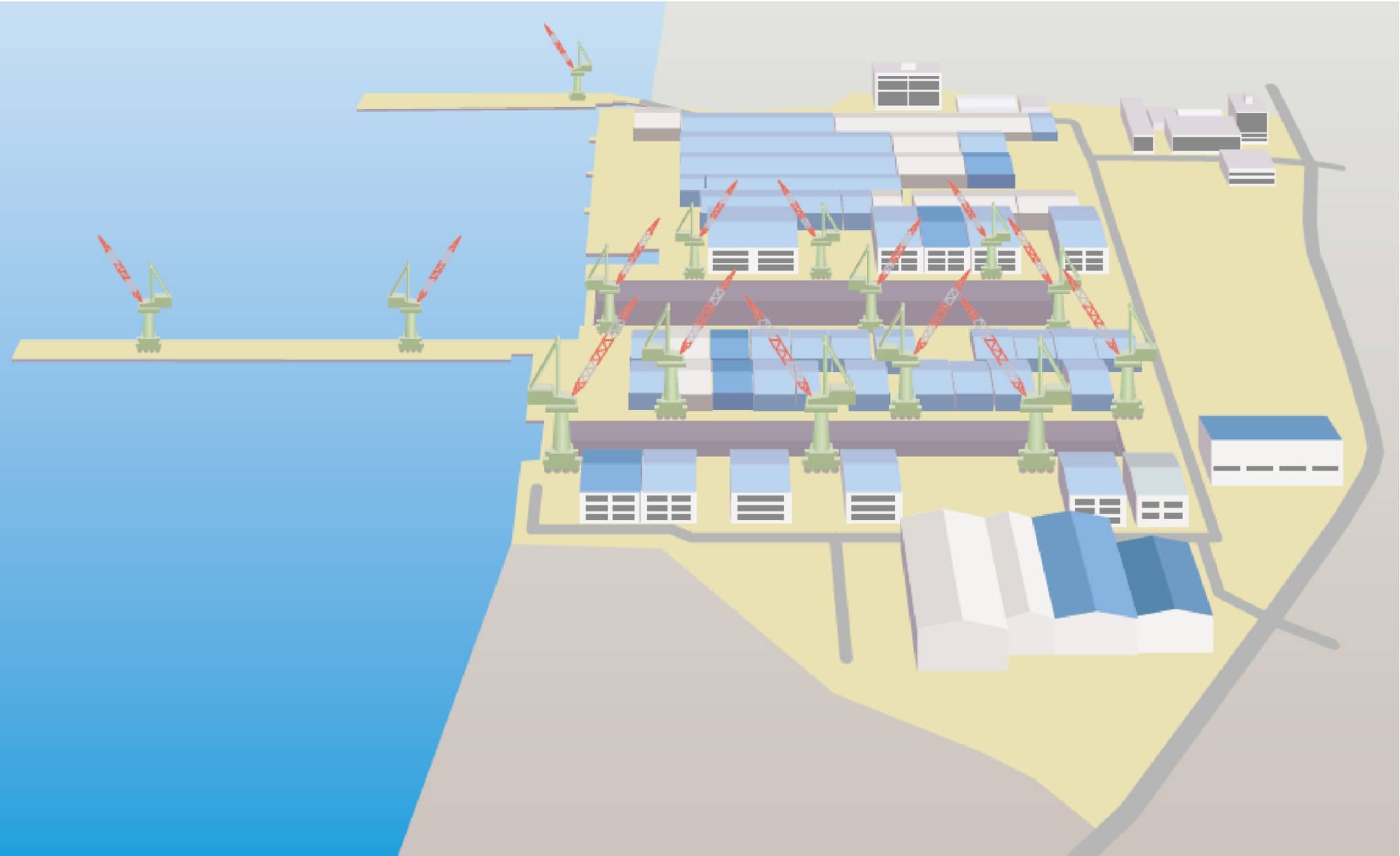

大西工場内をご案内します!

好きなポイントをクリックしてください。

●赤いポイント は動画になっています。音も出ますのでご注意ください。

ラインウェルダー

ラインウェルダー

ラインウェルダー

ラインウェルダー

3000Tプレス

3000Tプレス

3000Tプレス

3000Tプレス

NC切断

NC切断

NC切断

NC切断

ぎょう鉄

ぎょう鉄

ぎょう鉄

ぎょう鉄

総組立

総組立

総組立

総組立

艤装岸壁

艤装岸壁

艤装岸壁

艤装岸壁

水切りヤード

水切りヤード

水切りヤード

水切りヤード

建造ドック

建造ドック

建造ドック

建造ドック

管工場(パイプ製作場)

管工場(パイプ製作場)

管工場(パイプ製作場)

管工場(パイプ製作場)

新来島どっく大西工場